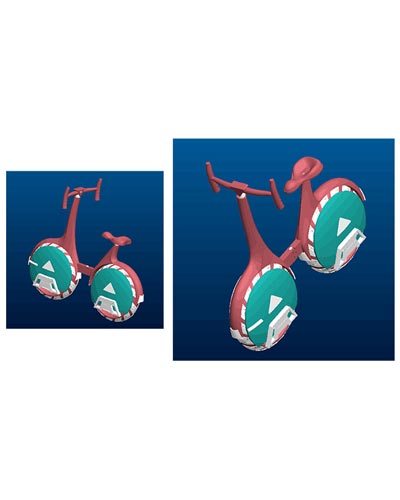

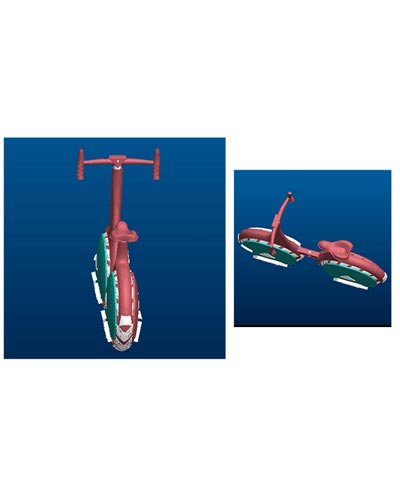

При таком сложном дизайне, включающем так много мелких деталей, перед печатью было необходимо разделить модель на части, которые будут напечатаны отдельно, а затем собраны. Используя программное обеспечение, мы смогли оптимизировать процесс сборки и проверить возможные проблемы с дизайном. Изображения выше показывают результаты нашего компьютерного анализа с моделью, разделенной на разные секции, каждая из которых обозначена своим цветом.

Шлифование

Хотя детали, напечатанные на 3D SLA, чрезвычайно высокого качества, следует отметить, что при первом извлечении модели из принтера все еще будут присутствовать небольшие выступы и дефекты. Тем не менее, это может быть эффективно решено путем полировки наждачной бумагой. Перед этим необходимо вымыть детали в спирте и удалить опорные конструкции, которые были необходимы при печати. Шлифование начинается с грубой наждачной бумаги и постепенно становится более мелким (от 400 до 1500), пока детали не станут гладкими. Из-за большого количества мелких деталей мы решили, что лучше всего использовать ручную полировку.

подшерсток

После того, как шлифовка была закончена, нам пришлось использовать наше современное оборудование для окраски, чтобы быстро нанести грунтовочный слой краски на каждую из деталей. Это чрезвычайно сложная задача, так как необходимо постоянно регулировать давление распыляемой краски, обеспечивать точное нанесение краски и в то же время обеспечивать выполнение задачи на высокой скорости. Ключом является движение руки, одиночное движение 30 см без остановки или замедления. Если движение не является постоянным, краска будет наноситься неравномерно. Сначала мы нанесли грунтовочный слой, чтобы лучше проверить наличие дефектов до полного добавления цвета. Каждая деталь должна быть точно такой, как требуется для прохождения проверки. После нанесения первого слоя детали оставляют на некоторое время, чтобы краска высохла. Следующий этап - еще один этап полировки, на этот раз более деликатный и детальный.

Верхнее пальто

После того, как полировка закончена, пришло время для другой стирки, чтобы подготовиться к нанесению верхнего слоя краски. Каждая отдельная часть тщательно расписана в соответствии со спецификациями клиента.

сборочный

Печать модели в разрезе означает, что сборка требуется в конце. С таким большим количеством мелких деталей количество мест, требующих склеивания, очень много, что вновь бросает вызов нашей опытной команде. Мы используем специальный клей, чтобы надежно и точно прикрепить каждую деталь к правильному положению. Требуется некоторое время, чтобы выровнять каждую точку и убедиться, что деталь плотно застряла, и, поскольку это последний шаг процесса, абсолютно необходимо, чтобы все было на месте.

Идеальная детализация