Время создания: 01/21/2019

3D-печать в основном связана с непосредственным изготовлением прототипов или деталей, но она также может быть полезна для изготовления форм и инструментов, используемых в более традиционных производственных процессах. В этой статье подробно рассматриваются различные плюсы и минусы, связанные с 3D-печатью форм, используемых в литье под давлением.

Первая проблема, которую нужно решить, - почему вы решили использовать 3D-печать для создания пресс-формы, а не для прямой печати или для обработки пресс-формы с ЧПУ. Все сводится к специфике рассматриваемого производственного цикла и, в частности, к количеству деталей, которые необходимо изготовить.

Для больших производственных циклов нет никаких сомнений, что обрабатываемая металлическая форма с ЧПУ является превосходной. 3D-печатные формы не особенно долговечны, и даже при использовании самых прочных материалов они обычно не выдерживают более 100 инъекций. Для сравнения, металлическая форма может производить десятки тысяч деталей перед заменой.

С другой стороны, если необходимо изготовить только очень небольшое количество прототипов, лучше всего напрямую печатать их в 3D. Когда дело доходит до производства прототипов добавок, трудно победить. Формы для литья под давлением с 3D-печатью лучше всего подходят для конкретного окна, где количество деталей, которые нужно изготовить, значительно, но все же меньше 100. Могут быть случаи, когда необходимо использовать конкретный материал, который не может быть легко напечатан в 3D, и в таких ситуациях имеет смысл производить пресс-форму для очень небольшого количества деталей. В целом, однако, производственный цикл от 50 до 100 деталей будет наиболее рентабельным для литья под давлением с 3D-печатью, хотя это может варьироваться в зависимости от конкретных обстоятельств.

Основным преимуществом 3D-печати формы по сравнению с производством традиционной формы является ее стоимость. Трудно точно определить точную цену, но изготовление обрабатываемой металлической формы с ЧПУ обычно стоит несколько тысяч долларов. Иногда это может даже растянуться на 5 цифр для более высококачественных форм. Материальные затраты на изготовление 3D-печатной формы чрезвычайно низки, часто намного меньше, чем 100 долларов. Если принять во внимание затраты на рабочую силу и другие факторы, эта цифра возрастет в некоторой степени, но вполне очевидно, что 3D-печать пресс-формы значительно дешевле, чем ее изготовление традиционными способами.

Формы для 3D-печати также производятся намного быстрее и значительно сокращают сроки поставки. Общее время, затрачиваемое на изготовление 100 деталей или менее с использованием трехмерного печатного литья под давлением, должно составлять всего около 2 дней по сравнению с более чем неделей для стандартного литья под давлением.

3D-печатные формы также обеспечивают большую гибкость. Часто необходимо изменить дизайн или периодически создавать новую итерацию. В традиционном литье под давлением это может быть чрезмерно дорогим, учитывая затраты, связанные с изготовлением новой пресс-формы, но для форм с трехмерной печатью требуется лишь быстрая настройка 3D-модели, и новая форма может быть готова к использованию на следующий день.

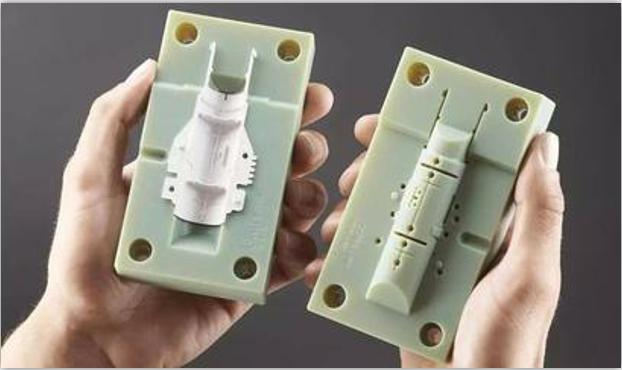

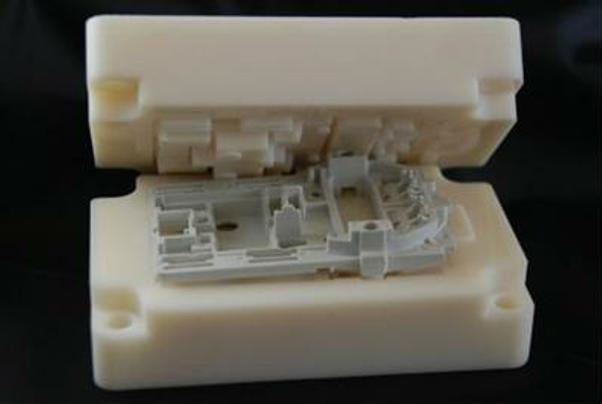

Как уже упоминалось выше, основным недостатком 3D-печатной формы является ее долговечность. Литье под давлением часто связано с очень высокими температурами, выходящими далеко за пределы диапазона, который выдерживает большинство смол SLA. Термостойкие смолы специально подобраны при печати форм такого типа, но температура является основным слабым местом. Материал для 3D-печати также не так тверд, как алюминий или сталь. Каждый раз, когда деталь извлекается, на пресс-форму помещается деформация, и даже самая прочная 3D-печатная форма не имеет шансов на выживание в тысячах деталей, как традиционные формы.

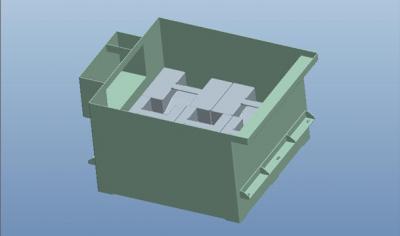

Тем не менее, есть некоторые шаги, которые могут быть предприняты для повышения долговечности 3D-печатных форм. Например, очень часто вставляют 3D-печатную форму в алюминиевую раму. Это делает пресс-форму намного более жесткой и может также защитить материал от высоких температур и некоторого истирания. Также важно интегрировать такие элементы, как каналы и вентиляционные отверстия, в конструкцию пресс-формы. Каналы позволяют вытекать избыточному материалу и значительно улучшают охлаждение, в то время как крошечные вентиляционные отверстия размером всего лишь часть миллиметра помогают избавиться от захваченного воздуха, который в противном случае мог бы накапливаться и вызывать проблемы.

Стоит отметить, что после печати 3D-печатные формы необходимо тщательно отшлифовать. Даже при использовании очень тонкой высоты слоя все равно будет некоторая ступенька и шероховатость, и процесс шлифования и полировки необходим для того, чтобы убедиться, что это не переносится в форму. Чтобы свести к минимуму требуемое шлифование, лучше всего печатать форму с ориентацией, которая гарантирует, что опорные конструкции находятся в контакте только с задней частью и не влияют на основную поверхность.

Несмотря на некоторые дополнительные детали, которые необходимо учитывать, в целом дизайн 3D-печатной формы следует тем же принципам, что и обычный дизайн пресс-формы. Например, для обоих типов пресс-форм рекомендуется избегать совершенно прямоугольных углов, поскольку это может затруднить извлечение детали. Дизайнеры, как правило, используют небольшую степень уклона, чтобы помочь выскользнуть готовой детали, а не делать края полностью вертикальными. Острых углов лучше избегать по той же причине, дизайнеры обычно следят за тем, чтобы все углы были слегка закруглены. Другие ключевые области, такие как принятие мер по предотвращению образования вспышки (материал просачивается из формы во время впрыска), также используются в обоих стилях. Любой, кто имеет опыт работы с обычными формами, сможет легко перейти на 3D-печатные формы.

Промышленные станки SLA, такие как в ProtoFab, имеют такой же уровень точности, что и обработка с ЧПУ, поэтому точность, как правило, не является проблемой. В некоторых случаях могут быть просверлены или нарезаны очень маленькие отверстия или сложные резьбовые элементы во время последующей обработки, но, несмотря на это, общее время обработки все равно будет значительно меньше, чем для эквивалентной обрабатываемой формы с ЧПУ. Важно отметить, что настольные машины SLA совершенно не подходят для изготовления пресс-форм, и, помимо SLA и PolyJet, большинство других форм 3D-печати имеют характеристики, которые делают их непригодными для производства пресс-форм. SLA более рентабелен, чем PolyJet, поэтому мы рекомендуем эту технику.

Литье под давлением с 3D-печатью - отличный выбор, когда обстоятельства подходят. Он идеально подходит для тех случаев, когда производственный цикл представляет собой нечто большее, чем несколько прототипов, но все же его можно считать мелкосерийным. Он также хорошо подходит для случаев, когда возможны изменения в дизайне, например, продукт, развивающийся в течение нескольких итераций. При правильных условиях эта форма производства может быть более чем в 10 раз дешевле, чем традиционные методы, не говоря уже о гораздо более быстром. Однако, как подробно описано выше, 3D-печатные формы уступают традиционным металлическим формам во многих отношениях, поэтому лучше тщательно взвесить варианты.

| 3D Printed Injection Molding Best For | Traditional Injection Molding Best For |

|---|---|

| Production runs between 50 and 100 parts | Production runs over 1000 parts |

| Designs which are regularly altered | Designs which are guaranteed to remain fixed |

| Short lead times | Relatively long-term manufacturing schedules |

| Small manufacturers looking to reduce costs | Large-scale manufacturers with money to invest |